(一)“四管”爆漏的现象

锅炉承压部件的爆漏主要是“四管”爆漏,当然还包括炉内其它一些管段的泄露和爆破。“四管”爆漏是指锅炉水冷壁管、过热器管、再热器管和省煤器管产生泄露及爆破。

受热面泄露时,炉膛或烟道内有爆破或泄露声,烟气温度降低、两侧烟温偏差增大,排烟温度降低,引风机出力增大,炉膛负压指示偏正。

省煤器泄露时,在省煤器灰斗中可以看到湿灰甚至灰水渗出,给水流量不正常地大于蒸汽流量,泄露侧空预器热风温度降低;过热器和再热器泄露时蒸汽压力下降,蒸汽温度不稳定,泄露处由明显泄露声;水冷壁爆破时,炉膛内发出强烈响声,炉膛向外冒烟、冒火和冒汽,燃烧不稳定甚至发生锅炉灭火,锅炉炉膛出口温度降低,主汽压、主汽温下降较快,给水量大量增加。

受热面炉管泄露后,发现或停炉不及时往往会冲刷其他管段,造成事故扩大。

(二)“四管”爆漏原因分析

尽管锅炉“四管”爆漏的机理复杂,但是基于对历史数据的分析,发现绝大多数爆漏问题可以划归为3类。

(1)慢性、累积型爆管:包括由蠕变、疲劳、腐蚀和磨损等引起的炉管爆漏。这类问题一般与运行时间相关,随着机组运行累计时间的延长和设备的老化,这类问题呈现上升的趋势

(2)先天缺陷引起的爆管:这往往是由于制造、安装或检修等环节的质量控制问题引起,如焊接缺陷。这类炉管爆漏随时间的推移呈逐渐下降的趋势。

(3)快速、随意型爆管:这类爆管往往是由于运行中的短期异常问题引起,比如运行中的汽水回路流量中断、吹灰器异常吹损等。这类炉管爆漏问题一般是由短期因素作用引起,它的发生几率和机组的运行时间无关。

引起四管爆漏的原因很多,包括设计、制造、安装、检修、运行及煤种等多方面,某一四管爆漏故障往往非单一因素所致,而是多种因素同时存在并交互作用的结果。通过对故障事故的分析,大致可以归纳为如下几方面的原因:

(1)锅炉运行中操作不当,炉管受热或冷却不均匀,产生较大的应力

1) 冷炉进水时,水温或上水速度不符合规定;启动时,升温升压或升负荷速度过快;停炉时冷却过快。

2) 机组在启停或变工况运行时,工作压力周期性变化导致机械应力周期性变化;同时,高温蒸汽管道和部件由于温度交变产生热应力,两者共同作用造成承压部件发生疲劳破坏。

(2)运行中汽温超限,使管子过热,蠕变速度加快

1) 超温与过热

超温是指金属超过额定温度运行。超温分为长期超温和短期超温,长期超温和短期超温是一个相对概念,没有严格时间限定。超温是指运行而言,过热是针对爆管而言。

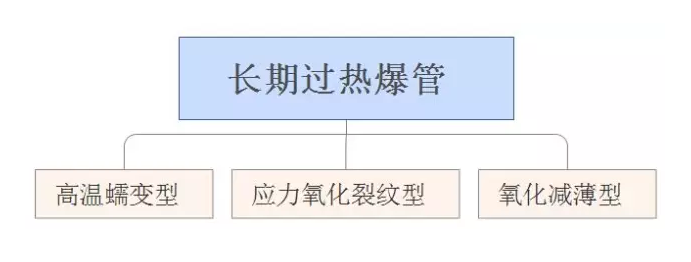

过热可分为长期过热和短期过热两大类,长期过热爆管是指金属在应力和超温温度的长期作用下导致爆破,其温度水平要比短期过热的水平低很多,通常不超过钢的临界点温度。

短期过热爆管是指,在短期内由于管子温度升高在应力作用下爆破,其温度水平较高,通常超过钢的临界点温度,会导致金属组织变化发生相变。

长期过热是一个缓慢的过程,锅炉运行中管子长期处于设计温度以上而低于材料的的下临界温度,逐渐发生碳化物球化、管壁氧化减薄、持久强度下降、蠕变速度加快而导致爆管。

高温蠕变型、应力氧化裂纹型过热爆管主要发生在过热器中,氧化减薄型过热爆管主要发生在再热器中。

长期过热的主要原因包括热偏差、热力计算失误、错用钢材及异物堵塞。

短期过热是一个突发过程,运行中管子金属温度超过材料的下临界温度,因内部介质压力作用发生爆裂。

短期过热通常发生在水冷壁、过热器和再热器向火面。

影响热偏差的主要因素是热应力不均和水力不均。

第一类传热恶化也称作膜太沸腾,是指管外热负荷过大,因管壁形成汽膜导致的沸腾传热恶化。第一类传热恶化所对应的临界热负荷非常大,大型电站锅炉一般不会发生。

第二类传热恶化即管内环状流动的水膜被撕破或者“蒸干”。发生第二类传热恶化的热负荷低于第一类传热恶化的热负荷值。直流炉因加热、蒸发、过热三阶段无明显分界点,工质含汽率x 由0逐渐上升到1,发生第二类传热恶化不可避免。

直流锅炉蒸发受热面的沸腾传热恶化现象主要与工质的质量流速、工作压力、含汽率和管外热负荷有关。

(3)受热面磨损

受热面磨损是由含灰气流对受热面冲刷撞击造成的。受热面磨损的速度与气流速度的三次方成正比,与飞灰浓度成正比,与管子的排列方式、管子的耐磨性能有关,同时,飞灰硬度、形状、直径大小也是影响受热面磨损速度的因素。

受热面磨损是省煤器爆管的主要原因。

(4)受热面腐蚀

1) 炉管内高温氧化腐蚀。受热面管子中铁离子在一定的温度下氧化,随着受热面壁温度升高,氧化速度不断加快;当温度高于580℃时,炉管金属内壁氧化皮层由FeO、Fe2O3、Fe3O4三种氧化物组成,最靠近金属的氧化物FeO构成氧化层的主要部分。

由于FeO的晶体疏松不紧密,晶体缺陷多,易造成氧化层脱落,使金属与氧易于接触而重新氧化,加速了氧化过程,产生高温氧化腐蚀破坏。同时,氧化皮脱落导致受热面堵塞,管子过热爆管。

2) 炉管内结垢、腐蚀。给水品质不良,炉水品质差,引起炉管管内结垢,结垢后易产生垢下腐蚀。同时,结垢使传热热阻增大,管壁温度上升,强度减弱,发生爆管。

3) 受热面的高温黏结灰和高温腐蚀。在高温烟气环境中,飞灰沉积在受热面管子表面,烟气和飞灰中的有害成分(复合硫酸盐)会与管子金属发生化学反应,使管壁减薄、强度降低,称为高温腐蚀。